本书系统讲述了压力容器和管道焊接的综合知识以及焊接操作的技能技法。主要内容包括:压力容器的制作与焊接、金属熔焊性能与压力容器常用材料的焊接工艺、压力容器的焊接材料、焊接操作技术及压力容器焊工考证和考试、焊接接头组织性能和焊接缺陷、换热器壳体等压力容器的埋弧焊接、天然气球罐安装及CO2Ar混合气体保护焊接工艺、压力管道的手工氩弧(TIG)焊接、焊接机器人等。重点培养学生掌握焊条电弧焊、埋弧焊、CO2气体保护焊、熔化极气体保护焊、手工钨极氩弧焊、碳弧气刨等基本焊接、切割方法,为学生能正确选择工艺参数、掌握操作技能、能迅速适应以后的实际工作打好基础。 本书借助信息技术手段,在关键技能点和知识点配套了技能操作视频和讲解视频36个,读者可通过移动终端扫描附录中的二维码观看。

读者对象

本书可作为高等院校、高职高专焊接专业、设备检修专业师生的教材,也可作为石油化工、电力、造船、冶金、机械和锅炉制造等行业从事焊接操作和从事与焊接工艺相关的工程技术人员的参考书及其培训教材。

| 市场价 | 信息价 | 询价 |

绪论1

第一节概述1

一、焊接实质1

二、熔焊要素2

三、焊接技术的发展方向3

第二节压力容器焊接任务3

一、压力容器材料分类3

二、焊工考试试件形式(类型和焊接位置)4

三、焊接生产任务6

四、焊接操作的几个参数指标6

简答题7

第一章压力容器的制作与焊接8

第一节中压储气罐制作工艺过程8

一、产品介绍8

二、封头生产工序8

三、筒体节生产工序9

四、接管和法兰生产工序10

五、总装配和焊接生产工序11

六、压力容器的各种检验方法11

七、压力容器的形式及主要参数12

第二节压力容器的焊接方法12

一、焊条电弧焊12

二、埋弧自动焊13

三、气体保护焊14

第三节压力容器制造中常用金属材料及其焊接性能14

一、焊接构件制造中的常用钢14

二、压力容器制造中常用金属材料及焊接性16

第四节焊接接头及其坡口形式17

一、焊接结构常用的接头形式17

二、焊接坡口、间隙和钝边18

三、对接焊缝、角焊缝几何形状参数19

简答题20

第二章金属熔焊性能与压力容器常用材料的焊接工艺21

第一节碳钢的焊接21

一、低碳钢的焊接21

二、中碳钢的焊接22

三、高碳钢的焊接23

三、中碳调质钢的焊接28

五、低温用钢的焊接30

一、不锈钢及耐热钢的成分及分类31

二、不锈钢的耐蚀性能32

三、不锈钢及耐热钢的力学性能32

四、不锈钢及耐热钢的焊接性分析33

五、不锈钢及耐热钢的焊接工艺35

六、典型不锈钢及耐热钢的焊接36

七、奥氏体不锈钢焊接38

第四节异种金属的焊接38

一、异种金属材料焊接接头的特点38

二、异种金属的焊接方法和焊接材料38

三、异种钢的焊接要点40

四、低碳钢与低合金钢的焊接40

五、珠光体耐热钢与低合金钢的焊接41

六、珠光体耐热钢与马氏体钢的焊接41

七、珠光体钢与奥氏体钢的焊接42

八、奥氏体钢与铁素体钢的焊接42

九、钢与有色金属的焊接42

十、异种有色金属的焊接44

十一、异种钢的焊接(碳钢与不锈钢)44

一、铝及铝合金的焊接性45

二、焊接接头的等强性45

三、焊接接头的耐蚀性45

四、铝及其合金的焊接工艺以及焊接方法46

五、焊丝的选用47

六、焊丝、焊件的清洗48

七、铝及铝合金焊接时常见的缺欠及其控制48

一、钛及钛合金的分类及特点50

二、钛及钛合金的焊接性50

三、钛合金材料焊接方法51

第七节铸铁的焊接52

一、铸铁的种类及其焊接方法52

二、铸铁焊接工艺及材料52

简答题53

第三章压力容器的焊接材料54

第一节焊条电弧焊所用的焊接材料54

二、焊条的管理和使用59

第二节电弧焊焊条的选用原则60

一、同种钢材焊接时焊条选用要点60

二、异种钢材焊接时焊条选用要点61

三、常用钢材的焊条选用61

第三节焊条电弧焊工艺参数的选择62

一、焊条直径63

二、焊接电流63

三、电弧电压64

四、焊接速度64

五、焊缝层数64

六、热输入64

七、预热温度65

八、后热与焊后热处理65

第四节焊丝65

一、焊丝的分类65

二、焊丝牌号66

三、焊丝型号66

四、实心埋弧焊焊丝的选用66

五、药芯焊丝67

第五节焊剂69

一、焊剂的分类69

二、焊剂的型号69

三、焊剂的牌号70

第六节焊接用气体72

一、焊接用气体的分类72

二、二氧化碳气体(CO2)73

三、氩气(Ar)75

四、氦气(He)75

五、氧气(O2)76

六、可燃气体77

七、氮气(N2)79

八、焊接用气体的选用79

简答题82

第四章焊接操作技术及其压力容器焊工考证和考试83

第一节引弧与平敷焊基本操作83

第二节焊接接头各种位置实训操作89

一、实训焊前准备89

二、平焊基本操作90

三、立焊基本操作92

四、横焊对接基本操作95

五、仰焊基本操作97

六、焊接接头按结构形式的分类99

七、实训任务作业100

第三节压力容器焊工考证--12mm钢板开坡口的对接焊技术101

一、单面焊双面成形技术101

二、平对接焊单面焊双面成形技术105

三、横对接焊单面焊双面成形技术109

四、立对接焊单面焊双面成形技术111

五、仰对接焊单面焊双面成形技术114

六、施焊要求和质量检测115

第四节焊工技师实际操作考试题117

一、试题一117

二、试题二121

三、压力容器组对焊接工艺试题122

四、异种钢焊接工艺(高级技师题)123

简答题124

第五章焊接接头组织性能和焊接缺陷125

第一节焊接接头组织性能125

一、焊缝区125

二、熔合区125

三、热影响区(HAZ)125

四、影响焊接接头性能的因素126

第二节焊接缺陷127

一、常见的外部缺陷127

二、常见的内部缺陷127

三、焊接裂纹128

第三节焊接应力与焊接变形130

一、焊接变形130

二、焊接应力131

三、焊后残余应力的消除132

第四节焊接质量检验132

一、按检验的数量分类133

二、按检验方法分类133

三、按检验程序分类133

四、焊接质量检验及其表格的几种典型格式134

简答题137

第六章换热器壳体等压力容器的埋弧焊接138

第一节埋弧焊138

一、埋弧焊的优点138

二、埋弧焊的缺点138

三、焊接材料139

四、埋弧焊焊机140

五、埋弧焊技术140

第二节压力容器设备中常见焊缝的规定画法143

一、常见焊缝的规定画法143

二、焊缝的标注144

第三节换热器壳体的埋弧焊接147

一、埋弧焊的部件148

二、埋弧焊工艺卡填写148

第四节埋弧焊的其他方法148

一、多丝埋弧焊148

二、窄间隙埋弧焊149

三、埋弧堆焊150

第五节碳弧气刨技术150

一、常用钢种上的应用范围151

二、材料与设备151

三、电弧气刨工艺151

四、安全注意事项152

简答题152

第七章天然气球罐安装及CO2-Ar混合气体保护焊接工艺153

第一节CO2气体保护焊153

一、概述153

二、CO2气体保护焊工艺参数154

第二节CO2气体保护焊操作技术157

一、基本操作技术157

二、大口径管道CO2气体保护焊的各种焊接方法及其成形影响159

三、焊接检验160

四、常见焊接缺陷的产生原因160

五、焊接安全161

第三节2000m3天然气球罐气体保护焊焊接质量分析及控制161

一、球罐的裂纹分析162

二、球罐制造中的质量控制162

三、球罐的焊接163

简答题164

第八章压力管道的手工氩弧(TIG)焊接165

第一节手工钨极氩弧焊的基本原理及应用165

一、手工钨极氩弧焊的基本原理165

二、手工钨极氩弧焊的特点166

三、手工钨极氩弧焊的应用166

四、钨极氩弧焊工作原理167

五、交流TIG焊169

六、脉冲TIG焊170

七、安全事项170

第二节手工氩弧焊(TIG)焊接工艺170

一、焊前清理170

二、焊接工艺参数及选择171

三、手工氩弧焊操作172

第三节压力钢管的手工氩弧(TIG)焊接173

一、概述173

二、焊接机具及材料174

三、焊接前工艺评定174

四、焊接操作工艺174

五、焊接后工艺评定176

第四节铝合金压力管道的TIG焊接176

一、铝及铝合金的应用176

二、铝及铝合金的理化性能及焊接特点176

三、焊前准备177

四、焊接工艺177

五、焊接检验178

简答题178

第九章焊接机器人179

第一节概述179

第二节弧焊机器人180

一、弧焊机器人概述180

二、弧焊机器人系统的构成181

三、弧焊机器人的操作与安全184

四、机器人焊接传感技术186

五、机器人焊接智能化集成系统186

第三节焊接机器人主要技术指标187

一、机器人通用技术指标187

二、焊接机器人专用技术指标189

简答题189

附录二维码资源190

参考文献193

作者:朱国宝、王悦 主编

丛书名:

出版日期:2016年11月 书号:978-7-122-26759-7

开本:16K 787×1092 1/16

装帧:平 版次:1版1次 页数:193页

压力管道焊接工艺卡?

上天工的资料平台去看看, 焊接工艺评定是施焊前的重要程序。包括确定焊接工艺参数,确定焊接 方法。根据所要求的性能进行评定。

压力管道焊接工艺是什么?

焊接工艺检查,我理解是检查焊接过程吧,最开始是检查组对装配,记录错边量,间隙,点焊工艺,焊材、电流、焊工等,再者检查记录焊接过程工艺,

管道焊接是普通焊工吗

管道焊接不是普通焊工。管道焊接,要求高的焊接技术,特别是承圧管道要求“单面焊双面成型”,没有很高超的技术是达不到“单面焊双面成型”。焊接:也称作熔接、镕接,是一种以加热、高温或者高压的方式接合金属或其...

压力管道焊接的重点是什么?

压力管道焊接质量控制要点 焊接过程是钢制压力管道工程施工的关键过程和主要过程。压力管道组队、焊接质量的的好坏直接影响管道介质的流速流向、管道磨损情况和安全运行。因此对压力管道的焊接质量有着极为严格的要...

压力管道焊接有什么技巧

压力管道一般采用全位置焊接,视管材厚度不同开V型、U型坡口,留2mm钝边、3-5mm间隙,焊接时打底层采用氩弧焊一次完成,填充焊接首层采用直径3.2mm焊条,以后层次采用4mm焊条,施焊时采用从下向上...

(1)基本要求焊接应由持宥相应类别的“锅炉压力容器压力管道焊工合格证书”的焊工担任。

(2)合格证管理要求焊工合格证(合格项目)有效期:3年。中断受监察设备焊接工作6个月以上的,再从事受监察设备焊接工作时,必须重新考试。

压力管道焊接工艺规程

1 适用范围

本规程适用于工业管道或公用管道中材质为碳素钢、低合金钢、耐热钢、不锈钢和异种钢等压力管道的焊条电弧焊、钨极氩弧焊以及二氧化碳气体保护焊的焊接施工。

2 主要编制依据

2.1 GB50236-98《现场设备、工业管道焊接工程施工及验收规范》;

2.2 GB/T20801-2006《压力管道规范-工业管道》;

2.3 SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》;

2.4 GB50235-97《工业金属管道工程施工及验收规范》;

2.5 CJJ28-89 《城市供热管网工程施工及验收规范》;

2.6 CJJ33-89 《城镇燃气输配工程施工及验收规范》;

2.7 GB/T5117-1995 《碳钢焊条》;

2.8 GB/T5118-1995 《低合金钢焊条》;

2.9 GB/T983-1995 《不锈钢焊条》;

2.10 YB/T4242-1984 《焊接用不锈钢丝》;

2.11 GB1300-77 《焊接用钢丝》;

3 施工准备

3.1 技术准备

3.1.1压力管道焊接施工前,应依据设计文件及其引用的标准、规范,并依据我公司焊接工艺评定报告编制出焊接工艺技术文件(焊接工艺卡或作业指导书)。如果属本公司首次焊接的钢种,则首先要制定焊接工艺评定指导书,然后对该种材料进行工艺评定试验,合格后做出焊接工艺评定报告。

3.1.2编制的焊接工艺技术文件(焊接工艺卡或作业指导书)必须针对工程实际,详细写明管道的设计材质、选用的焊接方法、焊接材料、接头型式、具体的焊接施工工艺、焊缝的质量要求、检验要求及焊后热处理工艺(有要求时)等。

3.1.3压力管道施焊前,根据焊接作业指导书应对焊工及相关人员进行技术交底,并做好技术交底记录。

3.1.4对于高温、高压、剧毒、易燃、易爆的压力管道,在焊接施工前应画出焊口位置示意图,以便在焊接施工中进行质量监控。

3.2对材料的要求

3.2.1被焊管子(件)必须具有质量证明书,且其质量符合国家现行标准(或部颁标准)的要求;进口材料应符合该国家标准或合同规定的技术条件。

3.2.2焊接材料(焊条、焊丝、钨棒、氩气、二氧化碳气、氧气、乙炔气等)的质量必须符合国家标准(或行业标准),且具有质量证明书。其中钨棒宜采用铈钨棒;氩气纯度不应低于99.95%;二氧化碳气纯度不低于99.5%;含水量不超过0.005%。

3.2.3压力管道予制和安装现场应设置符合要求的焊材仓库和焊条烘干室 ,并由专人进行焊条的烘干与焊材的发放,并做好烘干与发放记录。

3.3焊接设备

3.3.1焊接机具设备主要包括:交流焊机、直流焊机、氩弧焊机、高温烘干箱、中温烘干箱、恒温箱、二氧化碳气体保护焊机、焊条保温筒、内磨机及电动磨光机等。

3.3.2 用于压力管道焊接的各类焊机必须装有电流表、电压表,并按要求定期进行检定,焊接规范参数调节应灵活。

3.4焊接人员

3.4.1 压力管道焊工应具备按《特种设备焊接操作人员考核细则》考试合格的焊工合格证,且其合格项目与施焊项目相适应,并在规定的有效期内。

3.4.2焊条烘干人员、焊条仓库管理人员要严格按照本公司《焊接过程控制程序》的规定执行。

3.5施焊环境

3.5.1焊接时的风速不应超过下列规定,当超过规定时应有防风设施。

a)手工电弧焊:8m/s;

b)氩弧焊、二氧化碳气体保护焊:2m/s。

3.5.2焊接电弧1m范围内相对湿度不得大于90%。

3.5.3在雨雪天气施焊时,要搭设防护棚;当焊件表面潮湿时,应对无预热要求的管子(件)进行烘烤,去除潮气。

3.5.4焊接时允许的最低环境温度如下:

碳素钢:-20℃;低合金钢:-10℃;中高合金钢:0℃。

4 焊接工艺

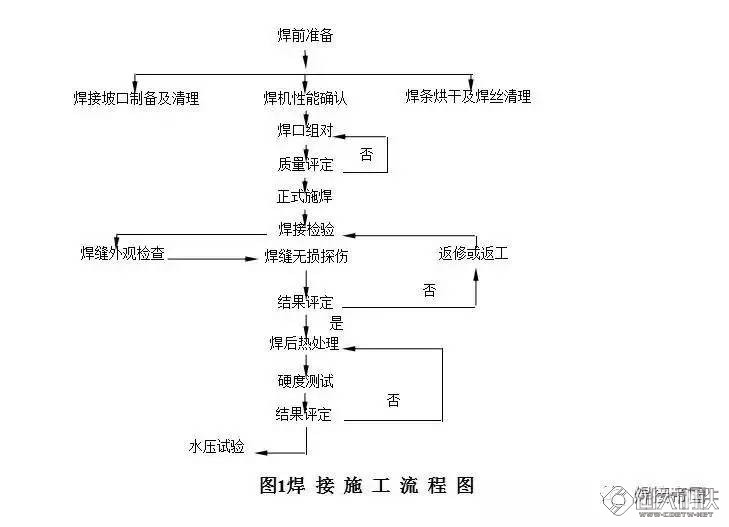

4.1压力管道焊接施工流程图(见图1)

4.2焊前准备及接头组对

4.2.1压力管道焊接方法按设计规定执行,当设计无规定时,可按壁厚选用焊接方法。当壁厚≤6mm时,可选用氩弧焊或氩弧焊打底电焊盖面工艺;当壁厚>6mm时,可采用氩弧焊打底,手工电弧焊盖面的焊接工艺。

4.2.2焊接材料的选用按设计规定,若设计无规定时,按表 1、表2、表3选用,并符合下列要求:

a)同种管子(件)焊接时,焊缝金属性能和化学成分应与母材相当,且焊材工艺性能良好。

b)异种钢管子焊接时,焊条或焊丝的选用一般应符合下列要求:

① 两侧管材均非奥氏体不锈钢时,可选用成分介于二者之间或与合金含量低的一侧相匹配的焊条、焊丝。

② 两侧之一为奥氏体不锈钢时,可选用含镍量较高的不锈钢焊条(丝)。

表1 常用钢号推荐选用的焊接材料

钢号 |

焊条电弧焊 |

CO2气保焊 |

氩弧焊 |

|

焊条 |

焊丝钢号 (标准号) |

焊丝钢号 (标准号) |

||

型号 (标准号) |

牌号示例 |

|||

Q235-A·F Q235-A 10(管) 20(管) |

E4303 (GB/T5117) |

J422 |

H08MnSi (GB/T14958) |

— |

Q235-B Q235-C 20G 20g 20R 20(锻) |

E4316 (GB/T5117) |

J426 |

H08MnSi (GB/T14958) |

— |

E4315 (GB/T5117) |

J427 |

|||

16Mn,16MnR |

E5016 (GB/T5117) |

J506 |

H08Mn2SiA (GB/T14958) |

H10MnSi (GB/T14957) |

E5015 (GB/T5117) |

J507 |

|||

12CrMo 12CrMoG |

E5515-B1 (GB/T5118) |

R207 |

— |

H08CrMoA (GB/T14957) |

15CrMo 15CrMoG |

E5515-B2 (GB/T5118) |

R307 |

— |

H13CrMoA (GB/T14957) |

E5515-B2-V (GB/T5118) |

R317 |

— |

H08CrMoVA (GB/T14957) |

|

1Cr5Mo |

E5MoV-15 |

R507 |

— |

— |

0Cr18Ni9 |

E308-16 (GB/T983) |

A102 |

— |

H0Cr21Ni10 (YB/T5091) |

E308-15 (GB/T983) |

A107 |

— |

||

0Cr18Ni10Ti 1Cr18Ni9Ti |

E347-16 (GB/T983) |

A132 |

— |

H0Cr21Ni10Ti (YB/T5091) |

E347-15 (GB/T983) |

A137 |

— |

表2 不同钢号相焊推荐选用的焊接材料

被焊钢材 类别 |

接头母材类别或组别号 |

焊条电弧焊 |

氩弧焊 |

备注 |

|

焊条 |

焊丝钢号 (标准号) |

||||

型号 (标准号) |

牌号示例 |

||||

碳素钢之间焊接 |

Ⅰ+Ⅰ |

E4303 (GB/T5117) |

J422 |

H08A (GB/T14957) |

— |

E4315 (GB/T5117) |

J427 |

||||

碳素钢与强度性低合金钢焊接 |

Ⅰ+(Ⅱ-1) |

E4303 (GB/T5117) |

J422 |

H10MnSi (GB/T14957) |

— |

E4315 (GB/T5117) |

J427 |

||||

Ⅰ+(Ⅱ-2) |

E4315 (GB/T5117) |

J427 |

H10MnSi (GB/T14957) |

— |

|

E5015 (GB/T5117) |

J507 |

||||

Ⅰ+(Ⅲ-1) Ⅰ+(Ⅲ-2) |

E4315 (GB/T5117) |

J427 |

H10MnSi (GB/T14957) |

— |

|

E5015 (GB/T5117) |

J507 |

||||

碳素钢与耐热型低合金钢焊接 |

Ⅰ+Ⅳ |

E4315 (GB/T5117) |

J427 |

H10MnSi (GB/T14957) |

— |

Ⅰ+Ⅴ |

E4315 (GB/T5117) |

J427 |

H10MnSi (GB/T14957) |

— |

|

碳素钢与低温型低合金钢焊接 |

Ⅰ+Ⅵ |

E4315 (GB/T5117) |

J427 |

H10MnSi (GB/T14957) |

— |

强度性低合 金钢的焊接 |

Ⅱ+Ⅱ |

E5015 (GB/T5117) |

J507 |

H10MnSi (GB/T14957) |

— |

E5515-G (GB/T5118) |

J557 |

||||

珠光体钢与奥氏体不锈钢焊接 珠光体钢与奥氏体不锈钢焊接 |

Ⅰ+(Ⅶ-1) |

E309-16 (GB/T983) |

A302 |

H1Cr24Ni13 (YB/T5091) |

— |

E309-15 (GB/T983) |

A307 |

||||

E309Mo-16 (GB/T983) |

A312 |

— |

— |

||

Ⅱ+(Ⅶ-1) |

E309-16 (GB/T983) |

A302 |

H1Cr24Ni13 (YB/T5091) |

— |

|

E309Mo-16 (GB/T983) |

A312 |

||||

Ⅲ+(Ⅶ-1) |

E310-16 (GB/T983) |

A402 |

H1Cr26Ni21 (YB/T5091) |

— |

|

E310-15 (GB/T983) |

A407 |

||||

Ⅳ+(Ⅶ-1) |

E309-16 (GB/T983) |

A302 |

H1Cr24Ni13 (YB/T5091) |

— |

|

E310-16 (GB/T983) |

A402 |

H1Cr26Ni21 (YB/T5091) |

— |

||

E310-15 (GB/T983) |

A407 |

H1Cr26Ni21 (YB/T5091) |

— |

||

Ⅴ+(Ⅶ-1) |

E309-16 (GB/T983) |

A302 |

H1Cr24Ni13 (YB/T5091) |

— |

|

E310-16 (GB/T983) |

A402 |

H1Cr26Ni21 (YB/T5091) |

— |

||

E310-15 (GB/T983) |

A407 |

H1Cr26Ni21 (YB/T5091) |

— |

||

Ⅵ+(Ⅶ-1) |

E309-16 (GB/T983) |

A302 |

H1Cr24Ni13 (YB/T5091) |

— |

|

E309-15 (GB/T983) |

A307 |

表3 常用钢号分类分组

类别号 |

组别号 |

钢 号 |

Ⅰ |

Ⅰ-1 |

Q235-A·F, Q235-A, Q235-B, Q235-C 10(管),20,20g,20G,20R |

Ⅱ |

Ⅱ-1 |

16Mn,16MnR |

Ⅱ-2 |

15Mnvr,15MnNbR,20MnMo |

|

Ⅲ |

Ⅲ-1 |

13MnNiMoNbR, 18MnMoNbR, 20MnMoNb |

Ⅲ-2 |

07MnCrMoVR |

|

Ⅳ |

Ⅳ-1 |

12CrMo, 12CrMoG, 15CrMo, 15CrMoG, 15CrMoR, 14Cr1Mo ,14Cr1MoR, 12Cr1MoV, 12Cr1MoVG |

Ⅳ-2 |

12Cr2Mo, 12Cr2MoG 12Cr2Mo1, 12Cr2Mo1R |

|

Ⅴ |

Ⅴ-1 |

1Cr5Mo |

Ⅵ |

Ⅵ-1 |

09MnD, 09MnNiD, 09MnNiDR |

Ⅵ-2 |

16MnD, 16MnDR, 15MnNiDR,20MnMoD |

|

Ⅵ-3 |

07MnNiCrMoVDR, 08MnNiCrMoVD, 10Ni3MoVD |

|

Ⅶ |

Ⅶ-1 |

1Cr18Ni9Ti, 0Cr18Ni9 0Cr18Ni10Ti, 00Cr19Ni10 |

Ⅶ-2 |

0Cr17Ni12Mo2, 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2 0Cr19Ni13Mo3, 00Cr19Ni13Mo3 |

|

Ⅷ |

Ⅷ-1 |

0Cr13 |

4.2.3焊接接头的坡口形式、尺寸及组对要求按设计规定执行,当设计无规定时,按表4确定。

表4 焊接接头坡口形式和尺寸

厚度T (mm) |

坡口 名称 |

坡 口 形 式 |

坡 口 尺 寸 |

备 注 |

||

间隙 с (mm) |

钝边 р (mm) |

坡口角度 α(β)(°) |

||||

1~3 |

Ⅰ型 坡口 |

0~1.5 |

- |

- |

单面焊 |

|

3~6 |

0~2.5 |

双面焊 |

||||

3~9 |

V型 坡口 |

0~2 |

0~2 |

65~75 |

||

9~26 |

0~3 |

0~3 |

55~65 |

|||

6~9 |

带垫板 V型 坡口 |

3~5 |

0~2 |

45~55 |

||

9~ 26 |

4~6 |

0~2 |

||||

12~60 |

X型 坡口 |

0~3 |

0~3 |

55~65 |

||

20~60 |

双V型 坡口 |

0~3 |

1~3 |

65~75 (8~12) |

||

20~60 |

U型 坡口 |

0~3 |

1~3 |

(8~12) |

||

管径Φ76~ 133 |

管座 坡口 |

2~3 |

- |

45~60 |

4.2.4管子坡口应按下列方法加工:

a)按SH3501-2001《石油化工剧毒、可燃介质管道工程施工及验收规范》分为SHA级的压力管道、中高合金钢及不锈钢管道的坡口应采用机械方法加工。

b)其他管道坡口宜采用机械方法加工,当采用热加工方法时,切割后必须去除影响焊接质量的表面层。

4.2.5壁厚相同的管子(件)组对时,应内壁平齐,如有错口,其错口值应按设计规定执行,当设计无规定时,应按下列要求执行:

a)剧毒、易燃易爆管道局部错口为壁厚的10%,且不大于0.5mm。

b)高温、高压及合金钢管道局部错口为壁厚的10%,且不大于1.0mm。

c)其他管道局部错口为壁厚的10%,且不大于1.5mm。

4.2.6 当壁厚不同的管子(件)组对时,应将厚壁管按薄壁管厚度削薄。

4.2.7管道焊缝的设置应避开应力集中区,且便于焊接、热处理及各种检验。

4.2.8焊接接头组对前,应用砂轮清理坡口及其两侧内外表面,在距坡口两侧20mm范围内不得有油漆、毛刺、锈斑、氧化皮及其他对焊接质量有害的物质,并磨出金属光泽。

4.2.9认真检查坡口及其两侧不得有裂纹、夹层等缺陷。

4.2.10不锈钢管道采用电弧焊时,坡口两侧各100mm范围内应涂白粉或其他防沾污剂。

4.2.11焊件组装时,应将待焊管子(件)垫置牢固,以防止在焊接和热处理过程中发生变形和附加应力。

4.2.12除设计规定的冷拉口外,其余焊口应禁止强力组对,更不允许用热膨胀法对口,以防引起附加应力。

4.2.13当焊接所处位置障碍多时,合格焊工在施焊前亦应进行与实际条件相同的模拟练习及试焊,经无损检测合格后方可正式焊接。

4.2.14组对管口局部间隙过大时应设法修正至规定尺寸,严禁在间隙内填塞它物。

4.2.15焊条在使用前应分别按其说明书要求进行烘干,并放在保温筒内随用随取。焊丝使用前应清除其表面的油污、锈迹等。

4.3定位焊

4.3.1定位焊时除其焊接材料、焊接工艺和预热温度等应与正式焊接相同外,还应满足下列要求:

a)定位焊应能保证焊缝在正式施焊过程中不致开裂,其长度宜为10~15mm,高宜为2~4mm,且不超过壁厚的2/3。定位焊缝两端应修磨成缓坡状。

b)定位焊不得有裂纹及其他缺陷,如有缺陷应彻底磨除重新进行定位焊。

c)在合金钢管壁上点焊组对卡具定位时,卡具的材质和焊材应与管材相同。当拆除卡具时,不得用敲打或掰扭的方法拆除。当用氧-乙炔焰切割卡具时,应在离管道表面3mm处切割,然后用砂轮修磨平整。

4.4正式焊接

4.4.1焊接引弧应在坡口内进行,严禁在管子(件)表面引燃电弧、试验电流或焊接临时支撑物。

4.4.2在焊接中应确保起弧及收弧的质量,收弧应将弧坑填满,多层焊的层间接头应相互错开。

4.4.3除焊接工艺有特殊要求外,每条焊缝应一次连续焊完,如因故被迫中断,应采取缓冷措施,再焊时应仔细检查确认无裂纹后,方可按焊接工艺继续施焊。有预热要求的管材应按预热要求重新预热后施焊。

4.4.4管子焊接时,管端要堵封住,防止管内穿堂风。

4.4.5 焊接时焊接工艺参数均按表5、表6选择。

表5 焊条电弧焊工艺参数

焊接方法 |

焊条直径(mm) |

焊接电流(A) |

电弧电压(V) |

焊条电弧焊 |

Φ2.5 |

80~100 |

22 |

焊条电弧焊 |

Φ3.2 |

100~140 |

22 |

焊条电弧焊 |

Φ4.0 |

160~200 |

22 |

表6 钨极氩弧焊工艺参数

焊接方法 |

焊丝直径(mm) |

焊接电流(A) |

电弧电压(V) |

气体流量 (L/min) |

钨极氩弧焊 |

Φ2~2.5 |

80~100 |

12 |

8~10 |

4.4.6根据设计及焊接工艺评定需焊前预热的管子(件),焊前应按要求进行局部预热。具体程序按照《压力管道安装通用热处理工艺规程》中的有关条款执行。

4.4.7当采用氩弧焊打底时,应及时进行打底焊缝的检查,合格后尽快进行盖面焊接,以防止产生裂纹。

4.4.8 有淬火倾向的管材施焊过程中,层间温度应不低于规定的预热温度的下限。

4.4.9 中、高合金钢(含铬量≥3%或合金总含量>5%)的管子(件)焊接时,为防止根层氧化或过烧,内壁应充氩气或混合气体保护。

4.4.10厚壁大直径管的焊接应采用多层多道焊进行逐层焊接,其中氩弧焊打底的焊层厚度不小于3mm,各层经自检合格后方可焊接次层,直至完成。

4.4.11为减少焊接变形和应力,直径大于194mm的管子(件)宜采用二人对称施焊。

4.4.12 对需做检验的隐蔽焊缝,应经检验合格后,方可进行其他工序。

4.4.13低温钢、奥氏体不锈钢、耐热耐蚀高合金钢以及奥氏体与非奥氏体异种钢接头焊接时应符合下列规定:

a)应在焊接作业指导书规定的范围内,在保证焊透和熔合良好的条件下,采用小电流、短电弧、快焊速和多层多道焊工艺,并应控制层间温度。

b)对抗腐蚀性能要求高的双面焊缝,与腐蚀介质接触的焊层应最后施焊。

c)低温钢焊接完毕,宜对焊缝进行表面焊道退火处理。

4.4.14管道冷拉口所使用的工卡具,应待焊接及热处理工作结束后方可拆除。

4.4.15 管道支吊架焊接的焊工和焊材必须与管道焊接要求相同。焊缝焊接牢固,成型美观、无缺陷,焊接过程中要防止焊穿管子,并有防止变形的措施。

4.4.16焊口焊完应进行清理,经自检合格后,在焊缝附近打上焊工本人的代号钢印,并在相应的管道单线图上作记录。

源于焊接帝国

从事市政公用工程施工的焊工,必须持有国家有关部门颁发的锅炉压力容器压力管道焊工合格证,焊工合格证应在有效期内。

焊接前应查验管材、焊接材料的材质是否符合设计文件的要求,且焊接方法和焊接位置与现场焊接条件一致;按标准的规定.根据焊接材料的特性进行焊接工艺评定,并据此制定焊接工艺指导书;焊接工作必须按焊接工艺指导书的规定进行。

扫码下载

免费看价格